Il servizio di progettazione 3D della centrale elettrica portatile per esterni

Dal concetto alla convalida: la progettazione integrata di una centrale elettrica portatile per esterni

Il mercato delle centrali elettriche portatili è estremamente competitivo e richiede prodotti che non siano solo altamente funzionali e sicuri, ma anche esteticamente accattivanti. Questo caso di studio racconta il percorso di progettazione di "Atlas, una centrale elettrica per esterni da 1000 Wh, con un'attenzione specifica al suo involucro. Ne ripercorreremo l'evoluzione attraverso tre fasi critiche:Schizzo del prodotto, progettazione dell'aspetto e progettazione strutturale—con particolare attenzione a come la creazione di prototipi fisici in ogni fase sia stata determinante per ridurre i rischi dello sviluppo e garantire un prodotto finale di qualità superiore.

Fase 1: Abbozzo del prodotto – Ideazione tangibile

Il processo non è iniziato al computer, ma sulla carta. L'obiettivo del team di progettazione era concettualizzare un prodotto che incarnasse la "affidabilità. Decine di schizzi a mano libera esploravano temi che spaziavano dalle forme geologiche agli elementi architettonici moderni.

I primi schizzi si concentravano sulle interazioni principali con l'utente: l'impugnatura, l'angolazione del pannello di controllo e la silhouette complessiva. Tuttavia, da queste esplorazioni 2D è emersa una sfida fondamentale: come avrebbe potuto un utente sollevare intuitivamente un'unità da 20 kg? Per rispondere a questa domanda, il team si è rapidamente mosso per creare modelli grezzi e non funzionali, spesso stampati in 3D in più parti o scolpiti a mano in schiuma.

*Un progettista tiene in mano un modello grezzo, bianco e stampato in 3D di un concetto iniziale, per valutare l'ergonomia della maniglia e il baricentro dell'unità.

Questi modelli fisici iniziali si sono rivelati preziosissimi. Hanno rivelato che una maniglia posizionata centralmente, pur risultando visivamente bilanciata, rendeva l'unità instabile e scomoda da trasportare. Questo feedback pratico ha portato a una modifica progettuale fondamentale: la maniglia è stata spostata leggermente in avanti, creando un punto di snodo naturale che ha reso l'unità pesante significativamente più leggera e maneggevole. Questa prima fase di prototipazione ha ancorato la visione creativa alla realtà fisica, impedendo a un grave difetto ergonomico di progredire ulteriormente.

Fase 2: Progettazione dell'aspetto: convalida della forma e della sensazione

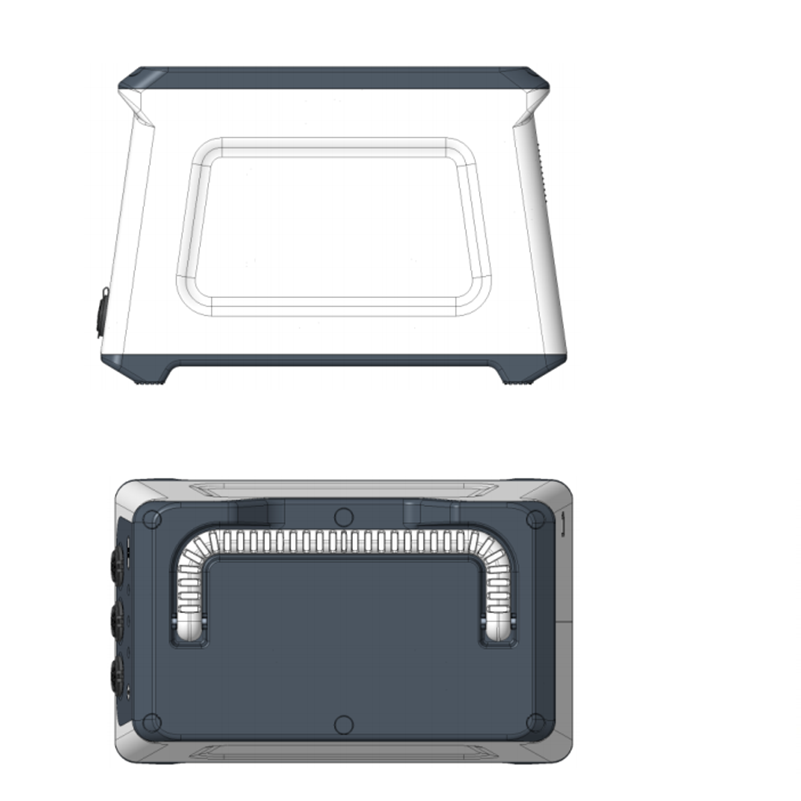

Con un concept ergonomico convalidato, il progetto è passato alla fase di scultura digitale. Utilizzando software CAD, i designer hanno rifinito le superfici, garantendo una perfetta continuità e una sensazione di qualità premium. Il linguaggio di design scelto combina un guscio monolitico e protettivo con accenti strategici.

La strategia CMF (Colore, Materiale, Finitura) prevedeva un design bicolore: un corpo in policarbonato grigio scuro testurizzato per la durevolezza, in contrasto con pannelli in alluminio arancione opaco per la dissipazione del calore e l'elevata visibilità in ambienti esterni. Per convalidare queste scelte, sono stati prodotti modelli di convalida del design ad alta risoluzione utilizzando la fusione multigetto e la fusione di uretano.

Un designer industriale posiziona un prototipo a colori ad alta fedeltà su un tavolo accanto all'attrezzatura da campeggio, valutandone l'aspetto visivo e la presenza del marchio in un contesto realistico.

Questi modelli, che replicavano fedelmente i colori e le texture previsti, sono stati fondamentali per le revisioni degli stakeholder e i focus group degli utenti. Hanno permesso al team di confermare che l'accento arancione non fosse troppo vistoso, che la texture offrisse un'aderenza adeguata e che il prodotto nel complesso si abbinasse perfettamente ad attrezzature outdoor di fascia alta. Questa fase ha trasformato il prodotto da un promettente modello digitale in un oggetto tangibile, valutabile emotivamente, portando a sottili ma importanti perfezionamenti nella lucentezza superficiale e nel posizionamento della grafica prima di affidarsi a costosi strumenti di produzione.

Fase 3: Progettazione strutturale – Prova ingegneristica tramite prototipazione funzionale

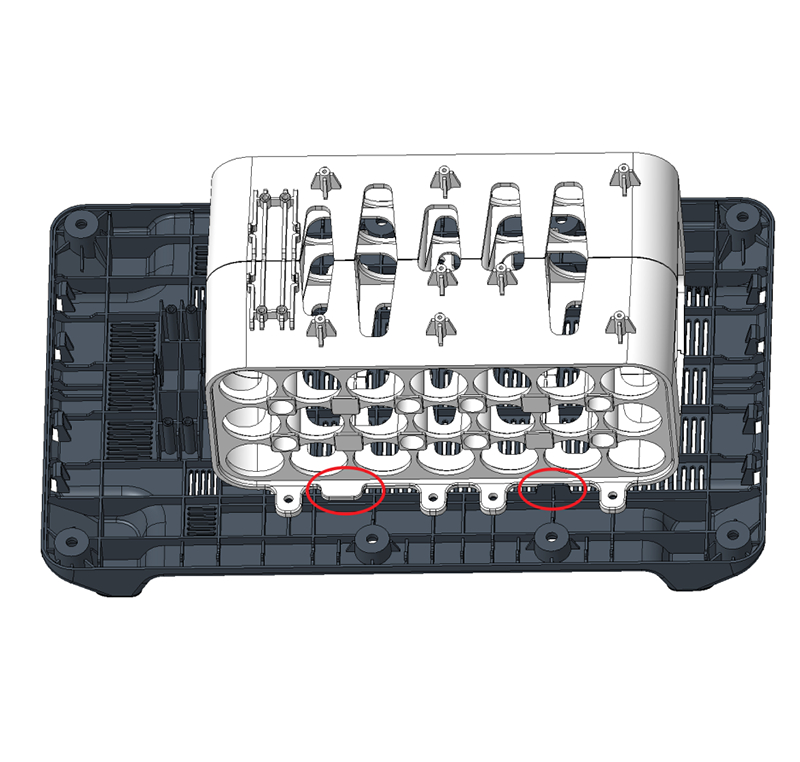

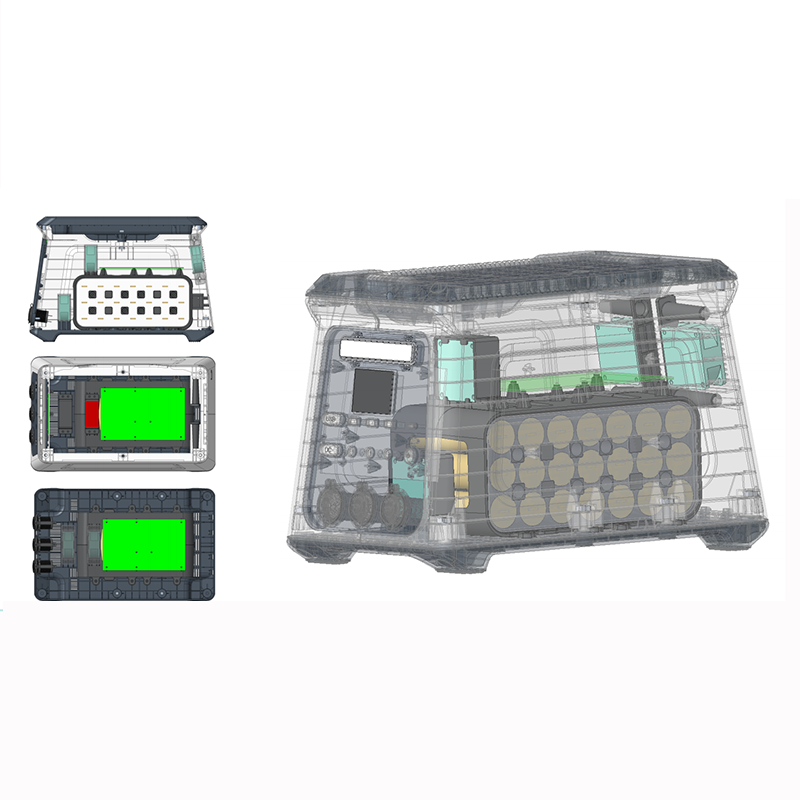

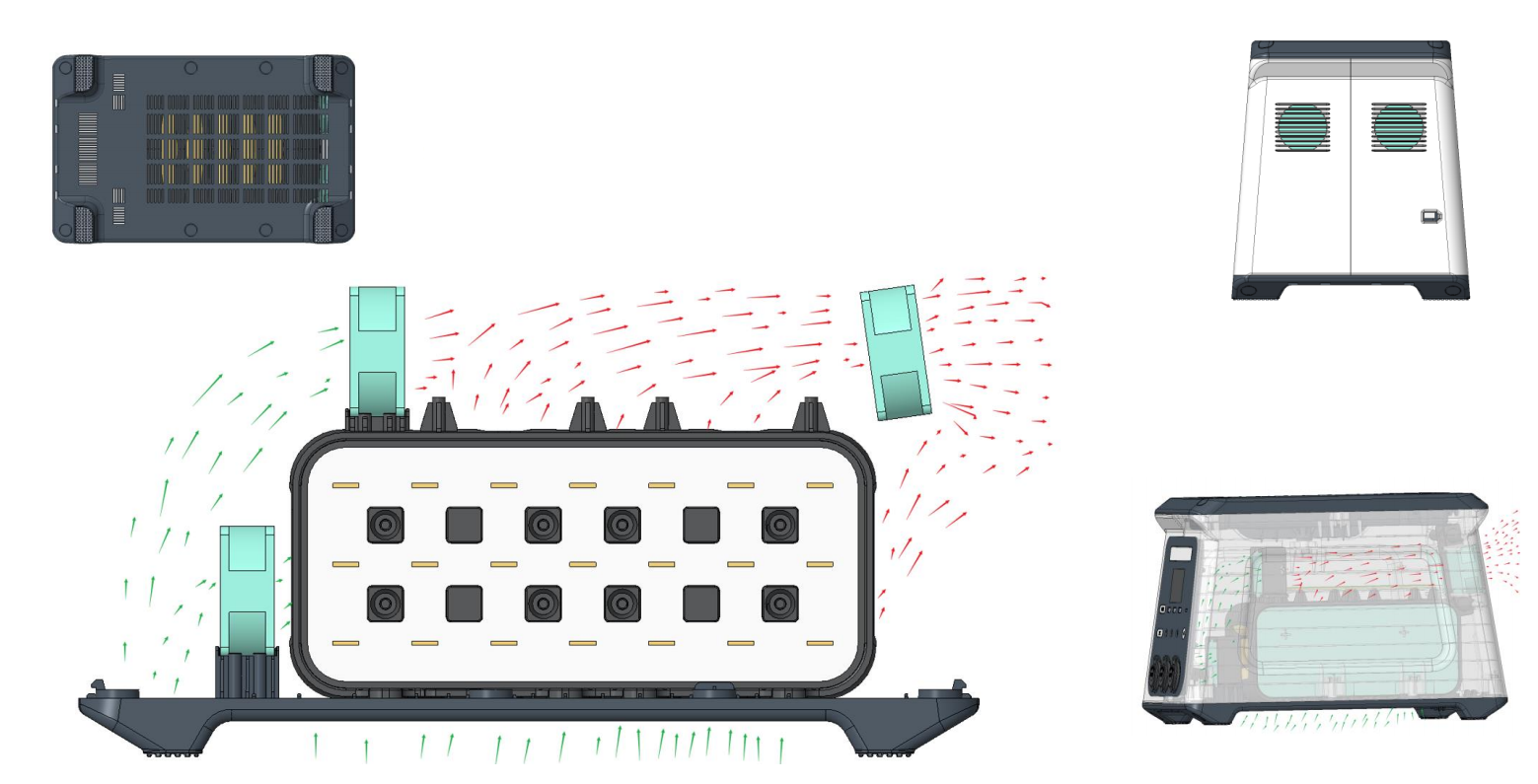

In questa fase, l'elegante esterno viene progettato per il mondo reale. Il modello digitale è stato meticolosamente progettato tramite software CAD, con nervature interne, fori per le viti e vani per batteria, inverter e sistema di raffreddamento. Il materiale scelto è il PC-ABS per la sua resistenza agli urti.

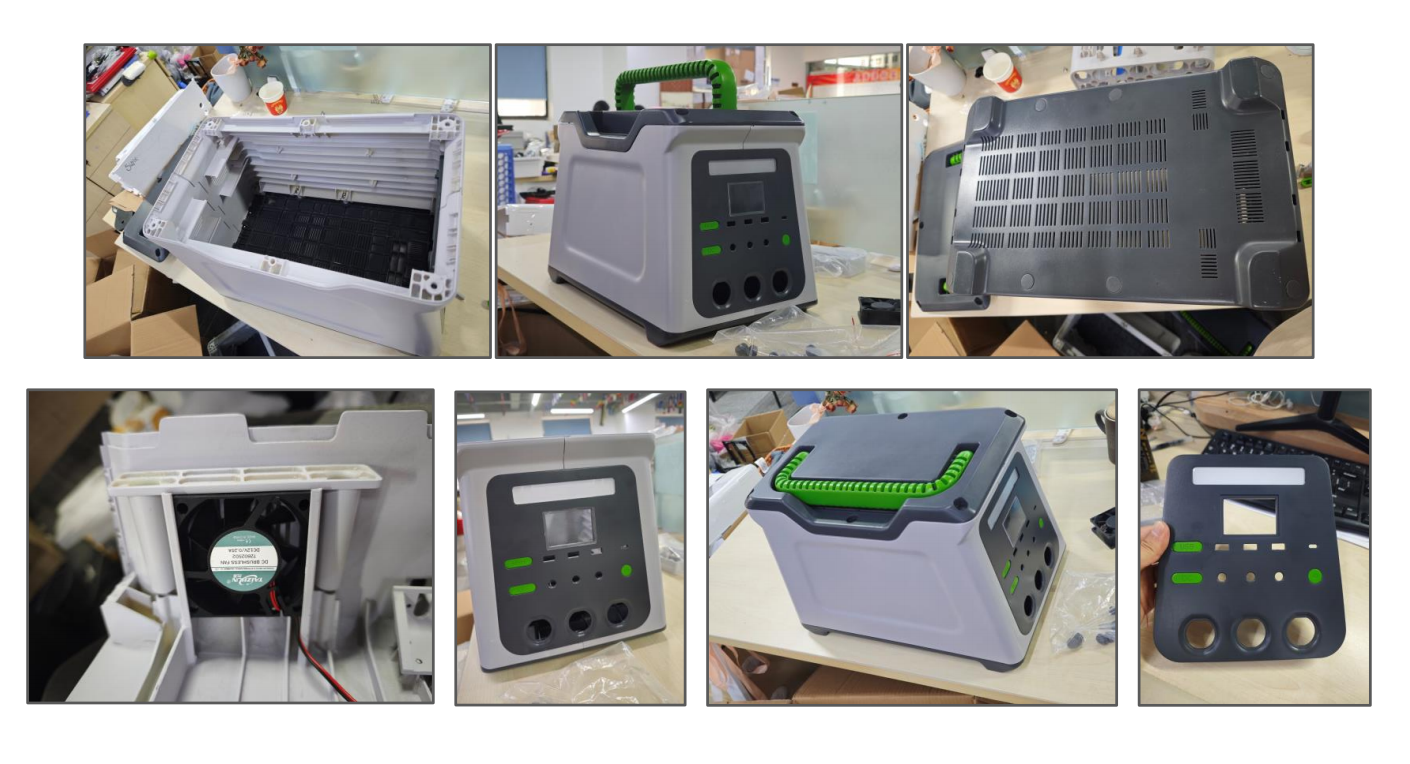

Tuttavia, la sola analisi digitale non è sufficiente. Per verificare fisicamente il progetto, sono stati realizzati una serie di prototipi ""works-like"" e ""works-like/looks-like"". Questi prototipi funzionali sono stati realizzati utilizzando processi come la sinterizzazione laser selettiva (SLS) per la scocca in plastica e la lavorazione CNC per i componenti in alluminio, quindi assemblati con componenti elettronici reali.

Un ingegnere strutturale esegue un test di caduta su un prototipo completamente funzionante, utilizzando telecamere ad alta velocità e sensori di dati che registrano l'impatto per convalidare le simulazioni FEA.

Questi prototipi sono stati sottoposti a una serie di test che rispecchiavano le simulazioni digitali:

Test di caduta: Le unità sono state lasciate cadere da altezze specifiche sul cemento per convalidare la resistenza all'impatto degli angoli e l'integrità dei supporti interni.

Test termici: I prototipi sono stati fatti funzionare a pieno carico per misurare le temperature reali e confermare l'efficacia del sistema di raffreddamento e la dissipazione del calore attraverso i pannelli di alluminio.

Test di protezione IP54: I prototipi sono stati utilizzati per convalidare la progettazione delle guarnizioni in silicone e l'interfaccia di tenuta tra le due metà dell'alloggiamento, assicurando che non potessero penetrare polvere o acqua.

I dati raccolti da questi test fisici sono stati insostituibili. Hanno portato a iterazioni di progettazione come l'ispessimento di una nervatura critica vicino al supporto della batteria e la regolazione della tolleranza sulla guarnizione del coperchio della porta. Questo processo di "test-fail-redesign-retest" sui prototipi funzionali ha garantito che le unità di produzione finali stampate a iniezione funzionassero in modo impeccabile, sicuro e affidabile fin dal primo lotto.

Conclusione: il prototipo come ponte verso la perfezione

Il design della centrale elettrica Atlas sottolinea una verità fondamentale nello sviluppo di prodotti moderni: i prototipi fisici non sono un lusso, ma una necessità. Utilizzando strategicamente i prototipi in ogni fase del processo – dai modelli in schiuma per la convalida dell'ergonomia, ai modelli ad alta fedeltà per la conferma dell'estetica, fino ai prototipi completamente funzionali per la dimostrazione dell'integrità strutturale – il team ha creato un ciclo di feedback continuo tra il mondo digitale e quello fisico.

Questo approccio integrato ha evitato errori costosi, ha favorito la collaborazione tra team industriali e ingegneristici e, in definitiva, ha portato alla creazione di un prodotto non solo visivamente accattivante, ma anche eccezionalmente durevole e facile da usare. Atlas è la testimonianza di una filosofia di design in cui ogni curva, nervatura e scelta dei materiali è basata su prove tangibili, garantendo che il prodotto finale eccella nelle mani dell'utente e nelle difficili condizioni ambientali.